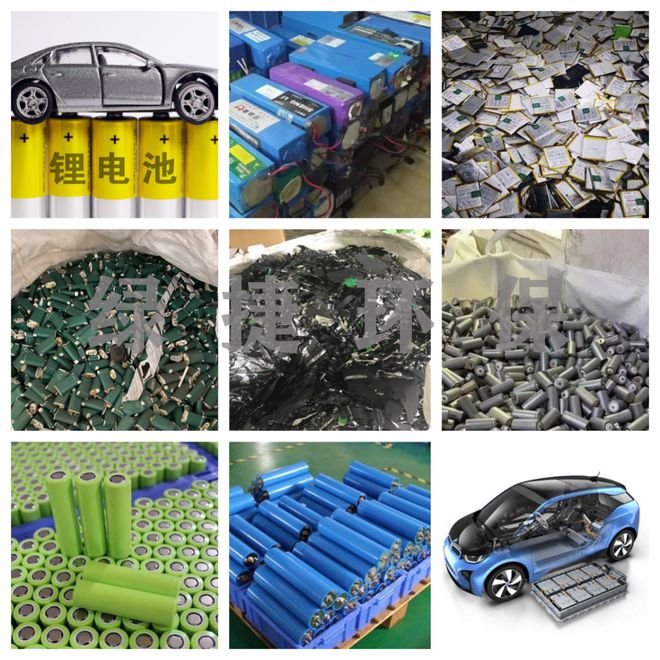

随着科技的飞速发展,锂电池以其高能量密度、长寿命和环保特性,在电动汽车、智能手机、笔记本电脑等领域得到了广泛应用。然而,锂电池的普及也带来了一个不容忽视的问题——废旧锂电池的处理。废旧锂电池中蕴含的有价金属和有机物具有极高的回收利用价值,如何安全、科学地回收这些成分,提高资源利用率,成为了当前亟待解决的课题。

近年来,废旧锂电池回收技术取得了显著进展,其中带电锂电池的破碎回收系统尤为引人注目。这一创新技术不仅简化了电池处理步骤,还大大提高了回收效率和安全性,为废旧锂电池的回收利用开辟了新途径。

传统废旧锂电池回收工艺通常需要将电池整体破碎后进行高温处理,使有机成分和杂质裂解气化,再通过磁选、振动筛筛分、比重分选等工艺将破碎后的颗粒分选为铁粒、铁粉、含锂黑粉、铝粒、铜粒等产品。然而,这一过程中存在诸多挑战,如电池带电状态下破碎可能引发的爆燃风险,以及物料转运过程中可能造成的环境污染等。

带电锂电池破碎回收系统的出现,则有效解决了这些难题。该系统通过一系列精密设计的步骤,实现了带电锂电池的安全、高效回收。首先,带电锂电池被送入密闭的料仓中,依次经过粉碎机和第二粉碎机的粉碎处理,得到锂电池颗粒。在这一过程中,氮气管道向粉碎机中输送氮气,维持氮气气氛,有效避免了电池破碎过程中可能发生的爆燃。同时,产生的尾气和氮气混合后通过尾气管道排出,确保了整个过程的安全性。

接下来,锂电池颗粒被送入无氧裂解仓中进行高温无氧裂解。这一过程同样在氮气气氛下进行,避免了氧气与裂解物料直接接触,进一步降低了爆燃风险。裂解产生的裂解气和氮气混合后通过另一尾气管道排出,而裂解物料则进入后续的物料分选阶段。

在物料分选阶段,裂解物料首先通过磁选装置分离出铁和其他物料。铁进入磁体料斗,而其他物料则继续进入振动筛进行黑粉分离。物料被分选为铝粒和铜粒等高纯度产品,实现了废旧锂电池中各种成分的有效回收利用。

值得一提的是,该带电锂电池破碎回收系统不仅安全性强、回收效率高,还具有连续处理的能力。系统可实现带电锂电池的连续进料、破碎、无氧裂解和分选,无需等待上一批次处理结束后再进行下一批次的处理,从而大大提高了工作效率。此外,整个回收过程中物料始终在密闭环境中进行转运和处理,避免了对外界环境产生污染,有效改善了车间环境。

综上所述,带电锂电池破碎回收系统的出现,为废旧锂电池的回收利用带来了革命性的变化。这一创新技术不仅提高了资源利用率,降低了环境污染,还推动了锂电池产业的可持续发展。随着技术的不断成熟和完善,相信未来带电锂电池破碎回收系统将在废旧锂电池回收利用领域发挥更加重要的作用,引领我们走向更加绿色、可持续的未来。